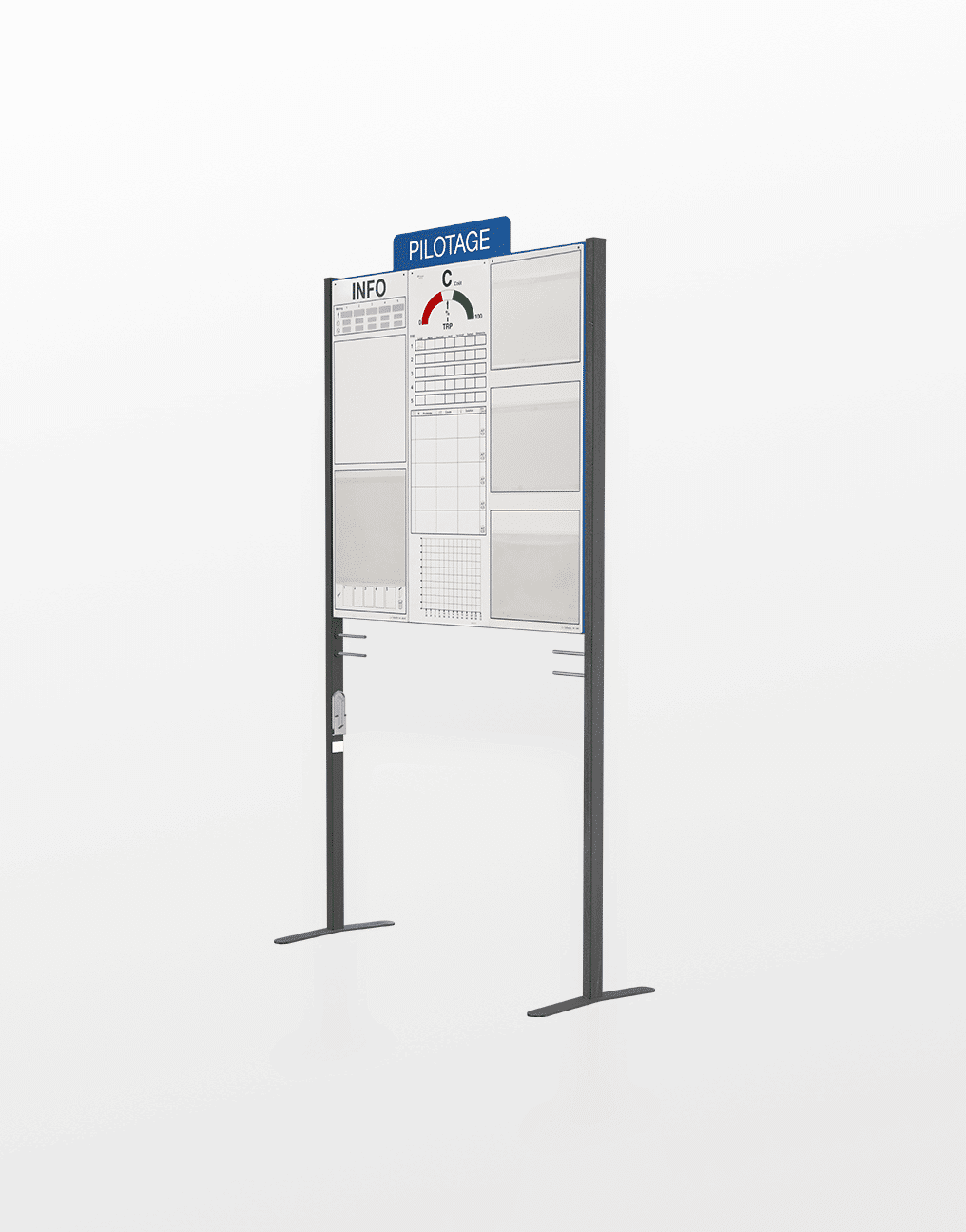

Le bord de ligne, qu’est-ce que c’est ?

Prenons l’analogie du restaurant : vous êtes à table, il y a devant vous des plats, des bouteilles, du sel, du poivre et du pain. Vous vous servez régulièrement à votre rythme. De son côté le serveur vient ravitailler la table à une fréquence plus faible que celle de vos coups de fourchettes.

Le bord de ligne c’est la même chose : l’opérateur se « sert » de pièce pour son montage à son rythme et l’approvisionneur vient à une fréquence bien plus faible que celle des tours de clés.

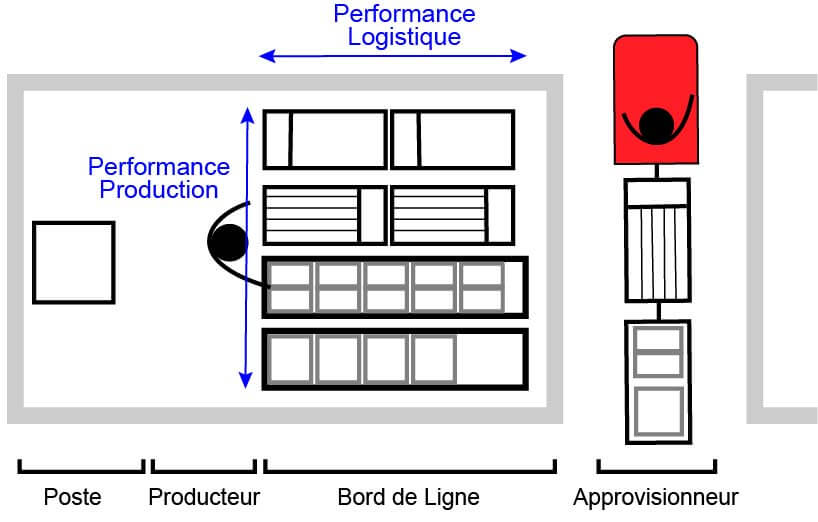

Le bord de ligne assure l’interface entre ceux qui produisent, les monteurs et ceux qui transfèrent, la logistique interne.

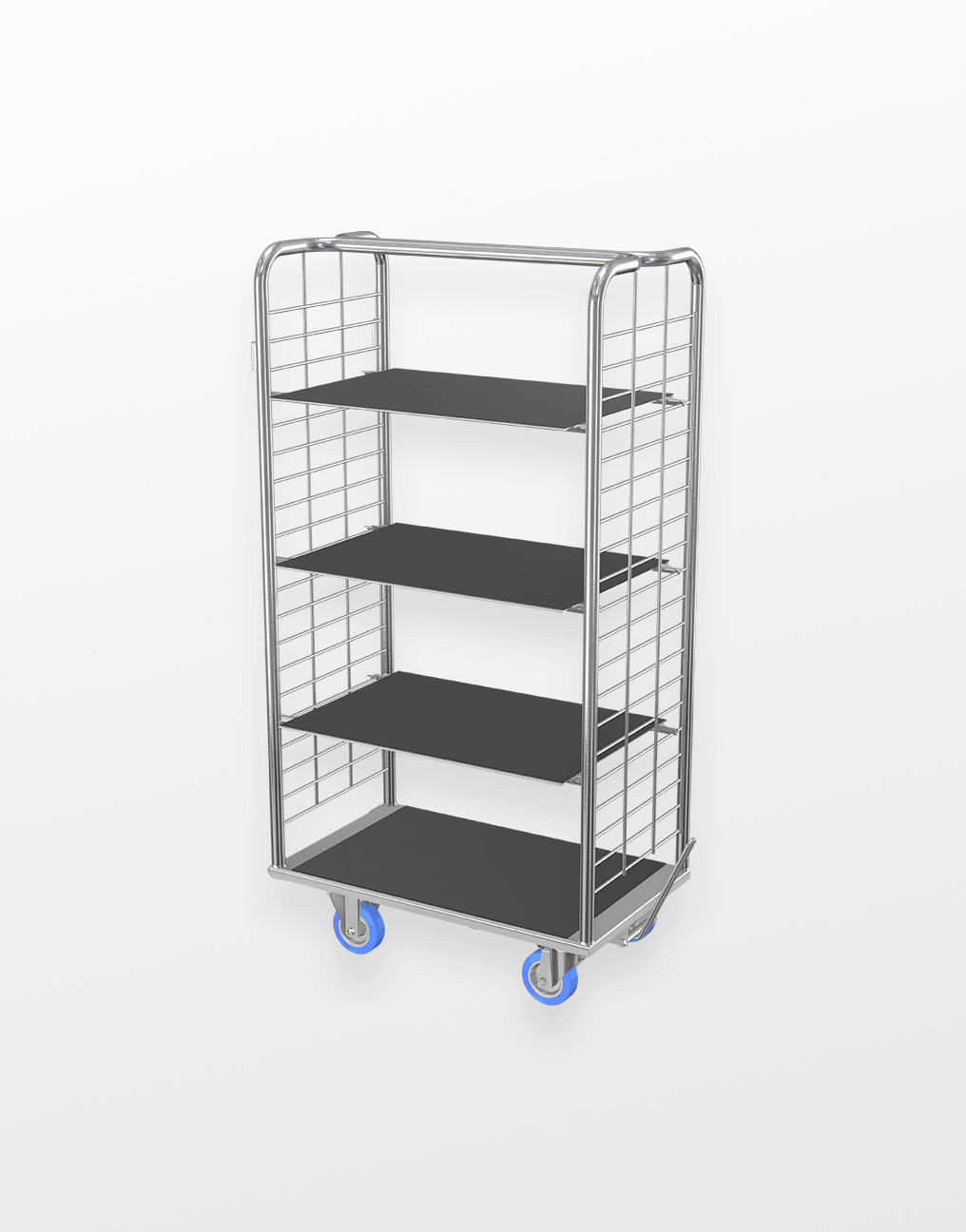

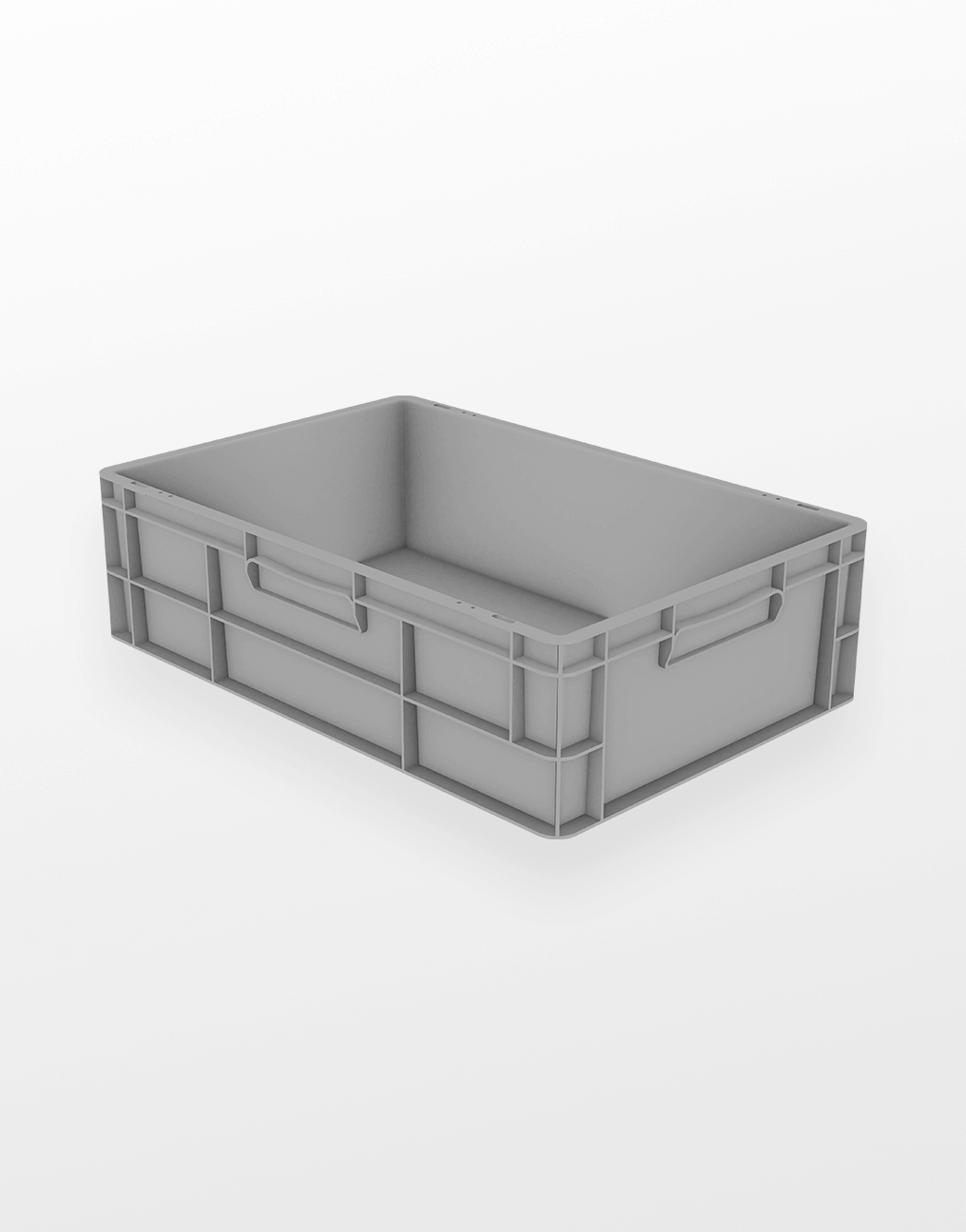

- Le producteur qui assemble veut se déplacer le moins possible et requiert un poste le plus court. Il impose des packaging (bacs ou chariots) compacts.

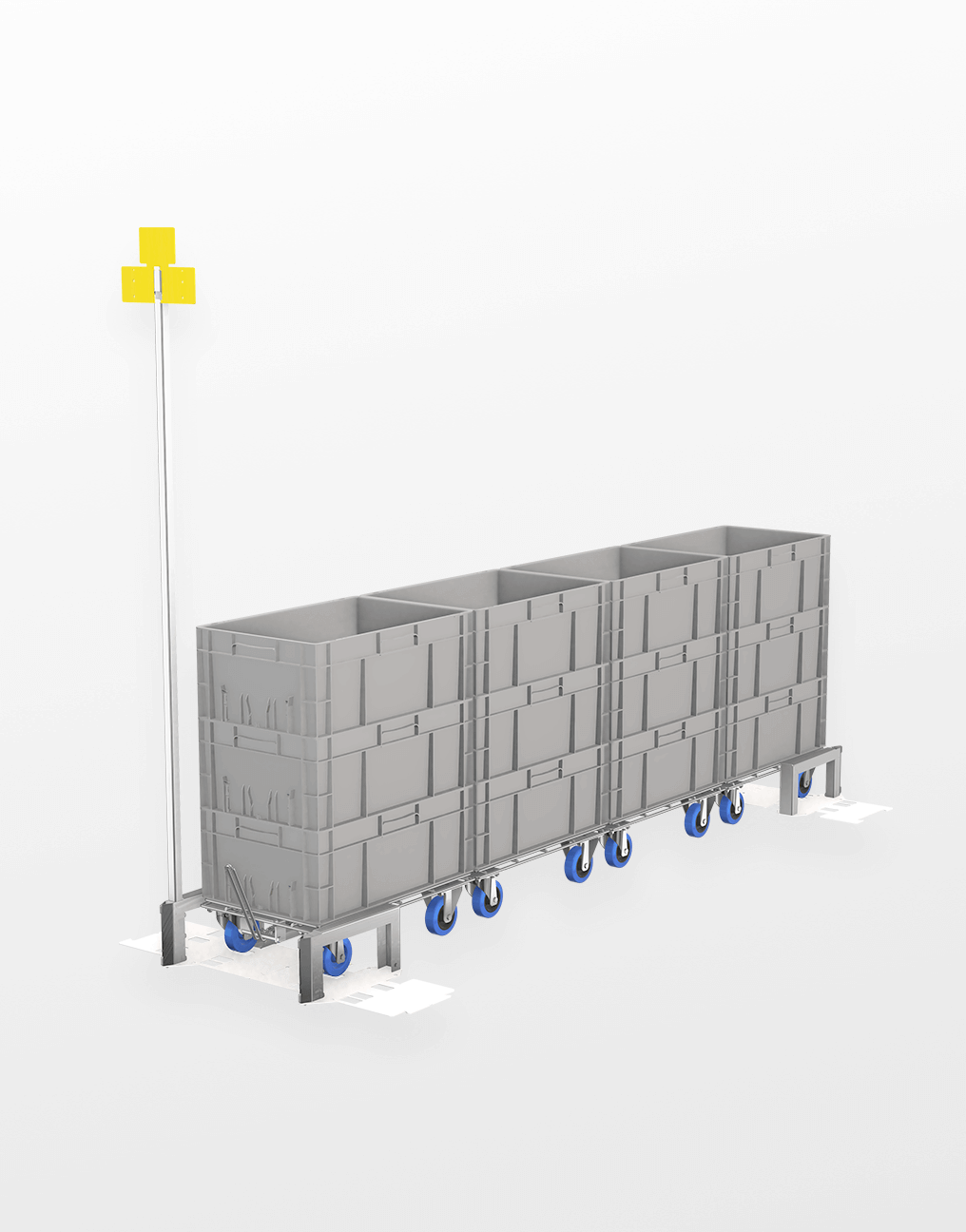

- L’approvisionneur veut rentabiliser ses trajets, et requiert une fréquence de livraison faible. Il impose l’autonomie du bord de ligne donc sa profondeur

Des packagings bien conçus

Une fenêtre ergonomique commune

Pour préserver le dos des opérateurs, on évite qu’ils se baissent. On place les pièces dans la fenêtre ergonomique. Comme les opérateurs changent et ont des tailles différentes, on définit la fenêtre ergonomique commune qui va de 700 mm à 1300 mm. Cependant on parle de la prise de pièce.

Comme c’est la prise des pièces qui doit être dans la fenêtre ergonomique, il faut placer les grandes pièces en bas, ainsi leur bac sera placé plus bas que 700 mm mais leur hauteur de prise sera dans la fenêtre. Cette technique permettra d’augmenter la capacité frontale du Rack.

Tout en dessous de 1 300 mm

Afin que l’opérateur travaille dans de bonnes conditions, il faut qu’il puisse voir loin et même dehors. D’autre part s’il est en difficulté, le management d’atelier doit pouvoir repérer cette situation et venir le soutenir. Aussi le bord de ligne doit être en dessous de 1 300 mm.

Besoin d’une solution lean clé en main ?

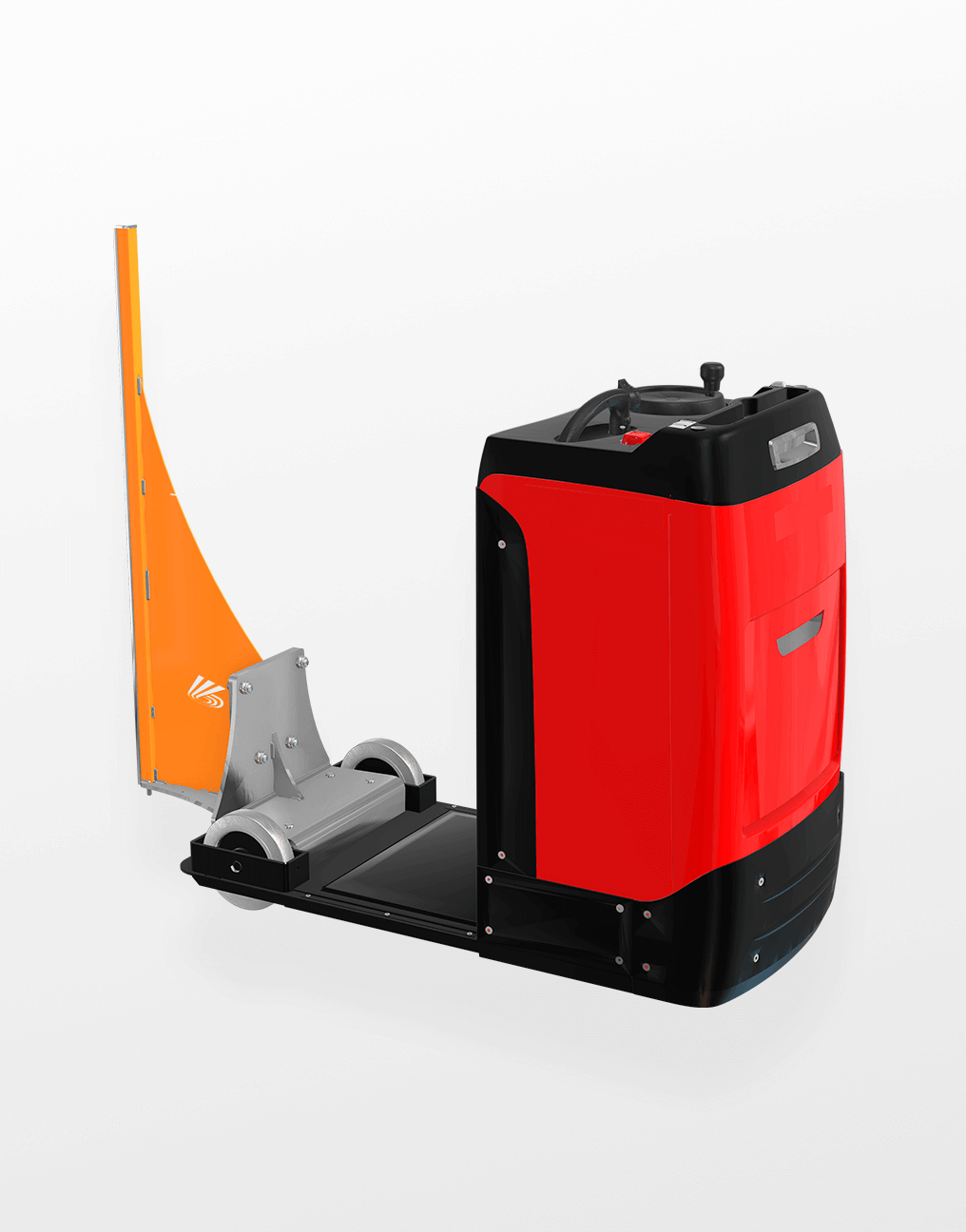

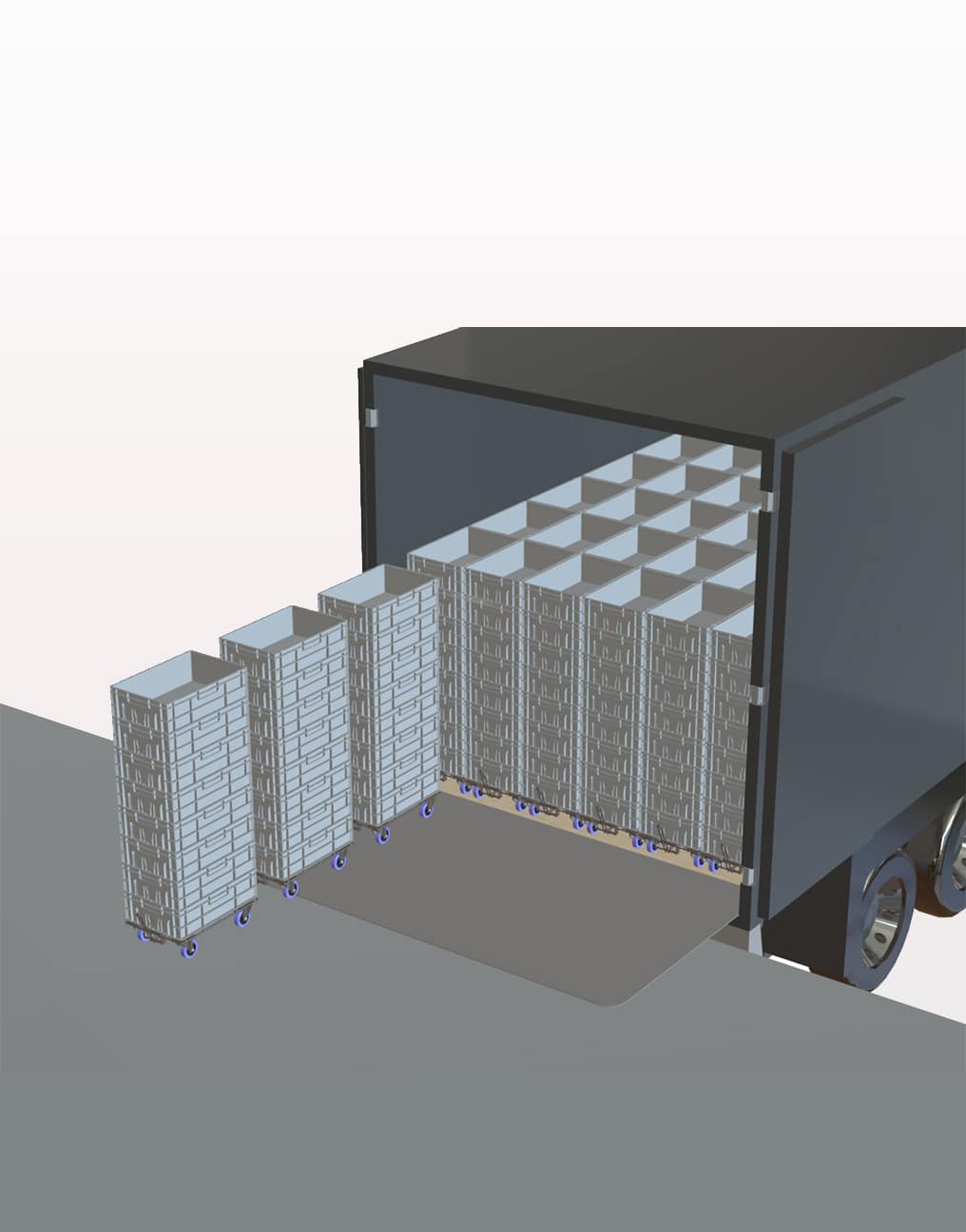

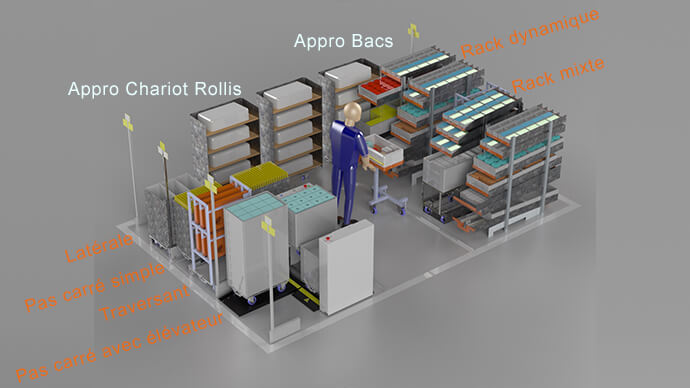

Un seul axe d’approvisionnement

- Frontal : les pièces arrivent perpendiculaire à l’axe de la ligne

- Transversal : les grands contenants ou chariots repartent de l’autre côté de la ligne

- Latéral : les pièces sont prises sur le côté par l’opérateur notamment en fond de ligne en U

- Tangentiel : les grandes pièces défilent sur les côtés de la ligne

Un couloir de retour

« Limitez l’impact des fréquentiels »

Le retour des contenants (bacs ou chariots) vides est perçu comme une contrainte pour l’opérateur dont l’action première est la fabrication. En mettant le retour en bas, l’opérateur n’a qu’à accompagner le bac qui descend naturellement.

Pour toute entrée vérifier la sortie.

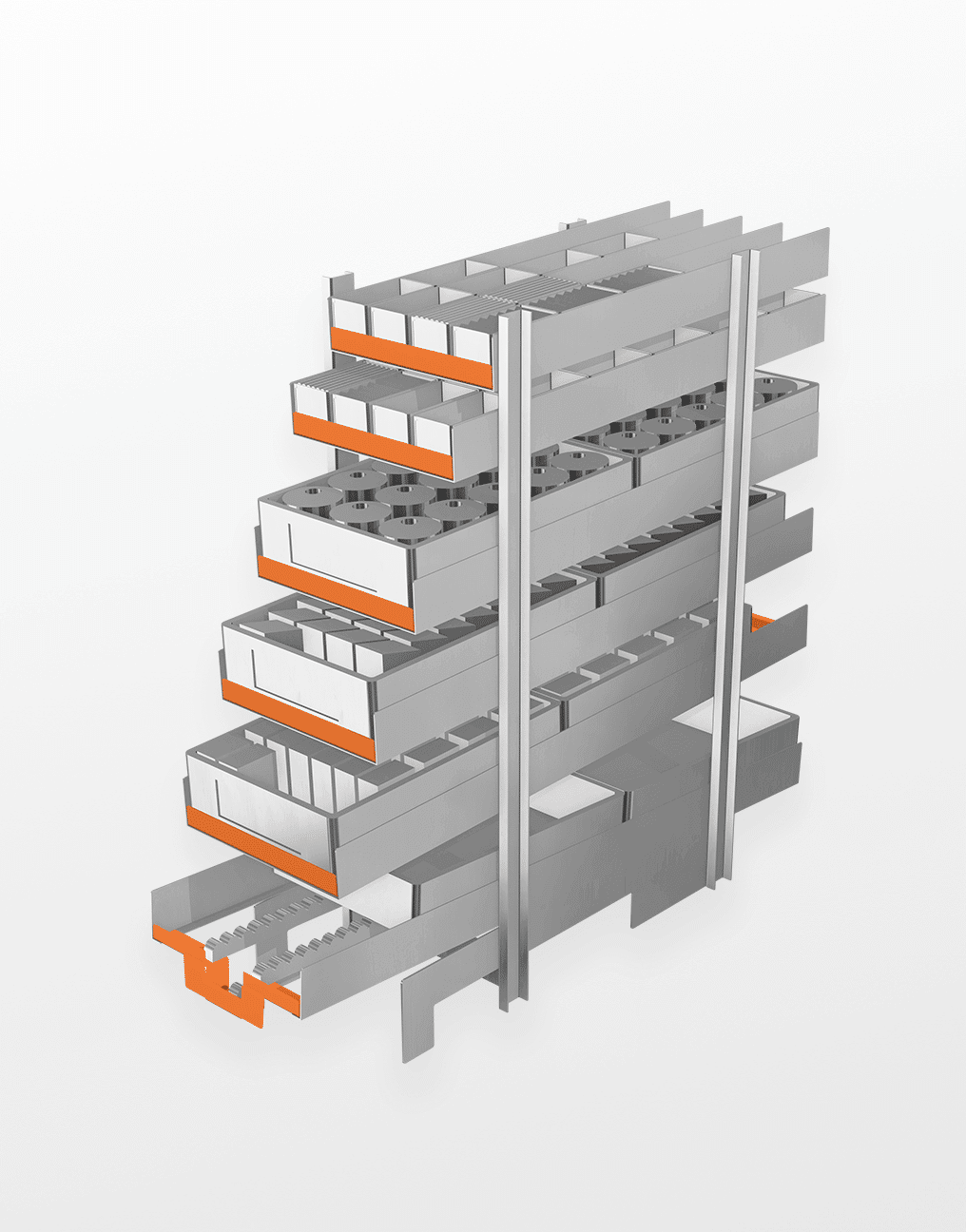

Un guidage physique

Une prise par le dessus

En utilisant des racks dynamiques avec prise par le dessus, on diminue l’encombrement et on augmente les références de pièces approvisionnées. On réduit la surface et la distance parcourue par l’opérateur.

Des contenants monobloc, monocouche

Les petites pièces seront mises dans des bacs à beurre dont la faible largeur permet de prendre les pièces sans contraindre la main tout en ayant une faible surface frontale.

Mobilier Fixe

Au cordeau

Deux rouleaux de papier toilette

Si la logistique a un cycle de réapprovisionnement de U (10/ 15/ 20/ 30/ 60 minutes) le bord de ligne devra avoir une capacité de 2U + un contenant pour qu’il n’y ait jamais de rupture.

Un bord de ligne reconfigurable

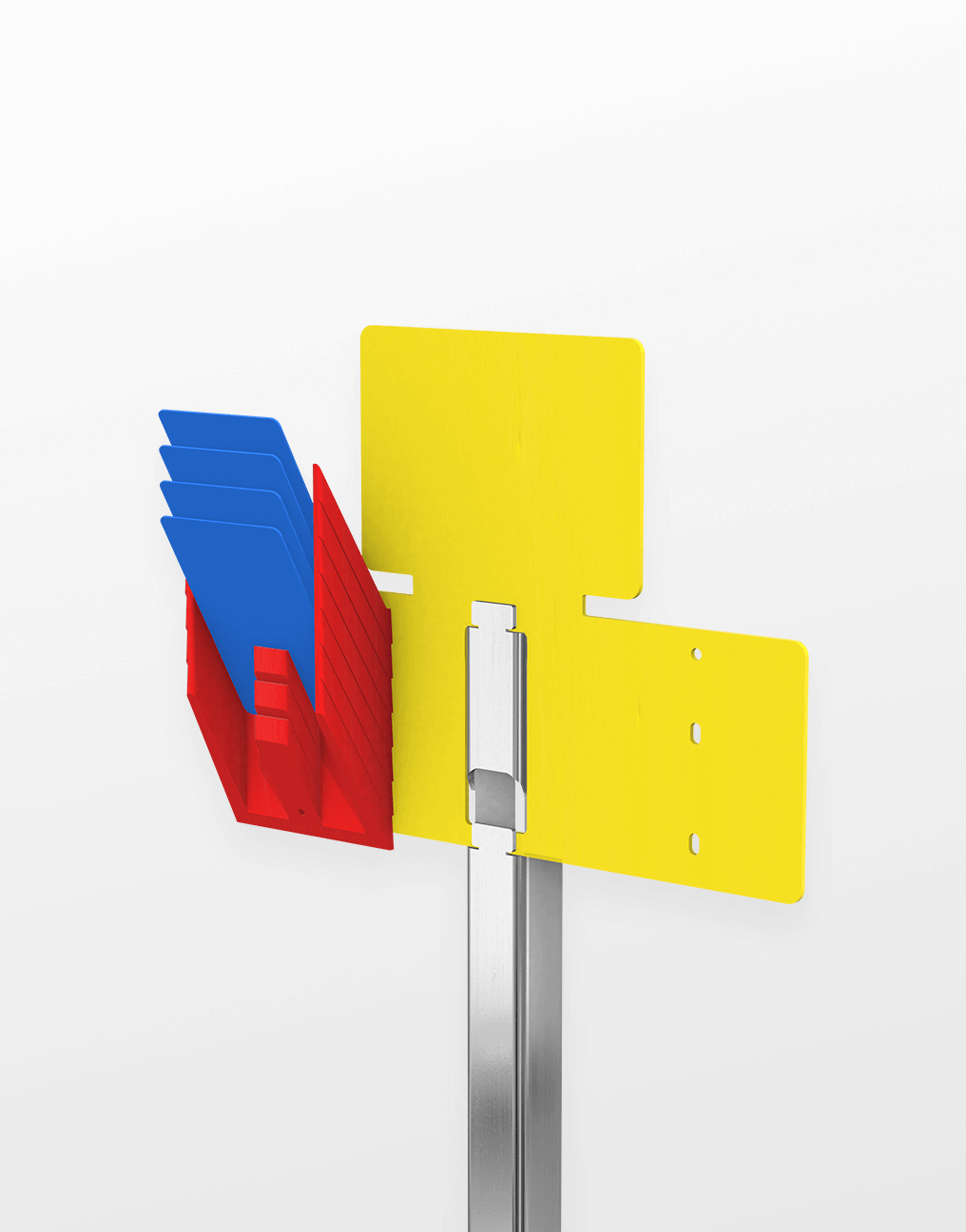

Une goulotte pour le signal d’appel

L’approvisionnement de côté