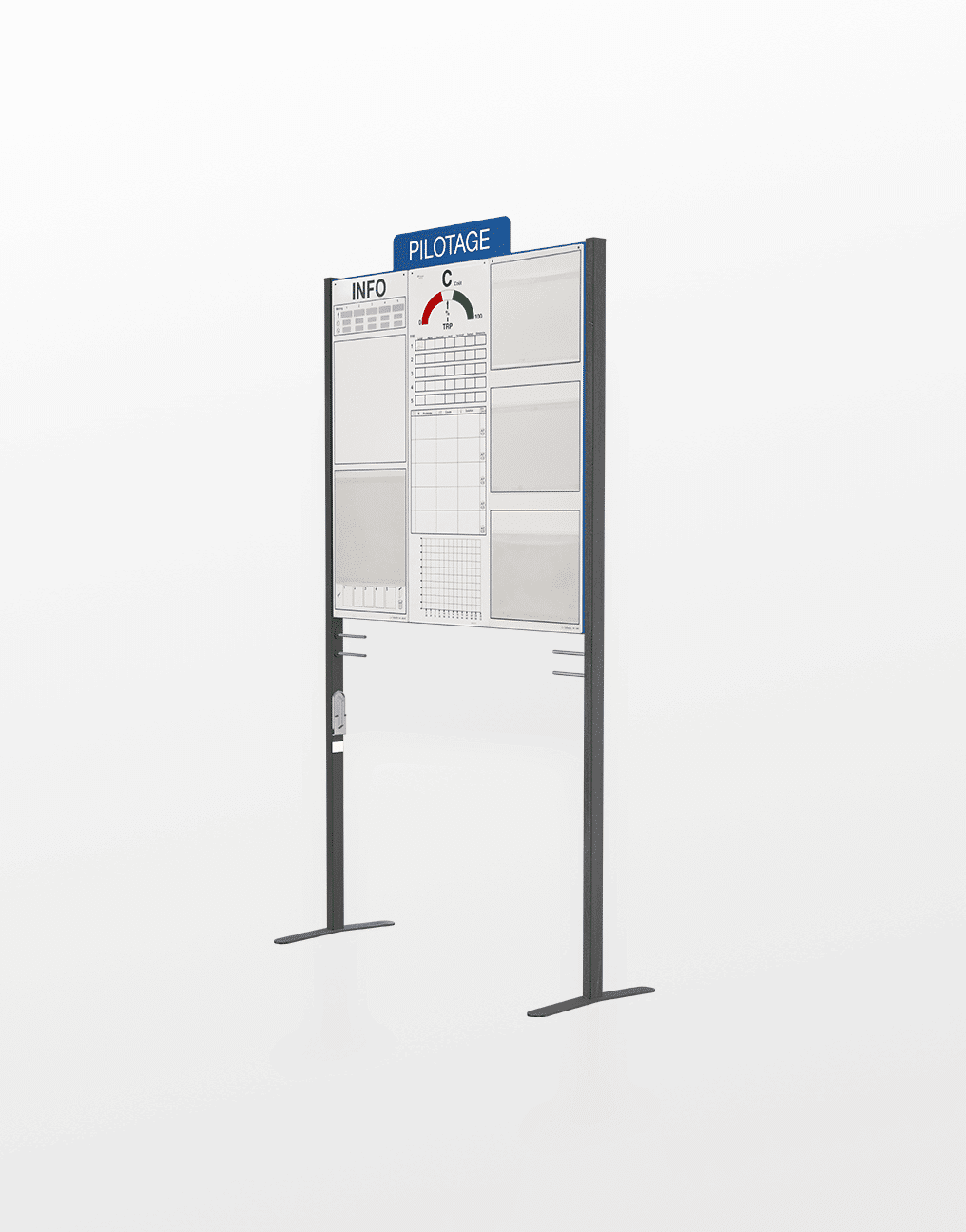

Was ist ein Linienrand ?

Nehmen Sie die Analogie des Restaurants: Sie sitzen am Tisch, vor Ihnen stehen Geschirr, Flaschen, Salz, Pfeffer und Brot. Sie verwenden es regelmäßig in Ihrem eigenen Tempo. Der Kellner seinerseits kommt, um den Tisch mit einer niedrigeren Frequenz als Ihre Gabelschläge zu befüllen.

Der Linienrand ist das gleiche: Der Mitarbeiter „bedient“ sich mit Teilen für seine Montage in seinem eigenen Tempo und der Versorger kommt mit einer viel geringeren Frequenz als die der Schlüsseltürme.

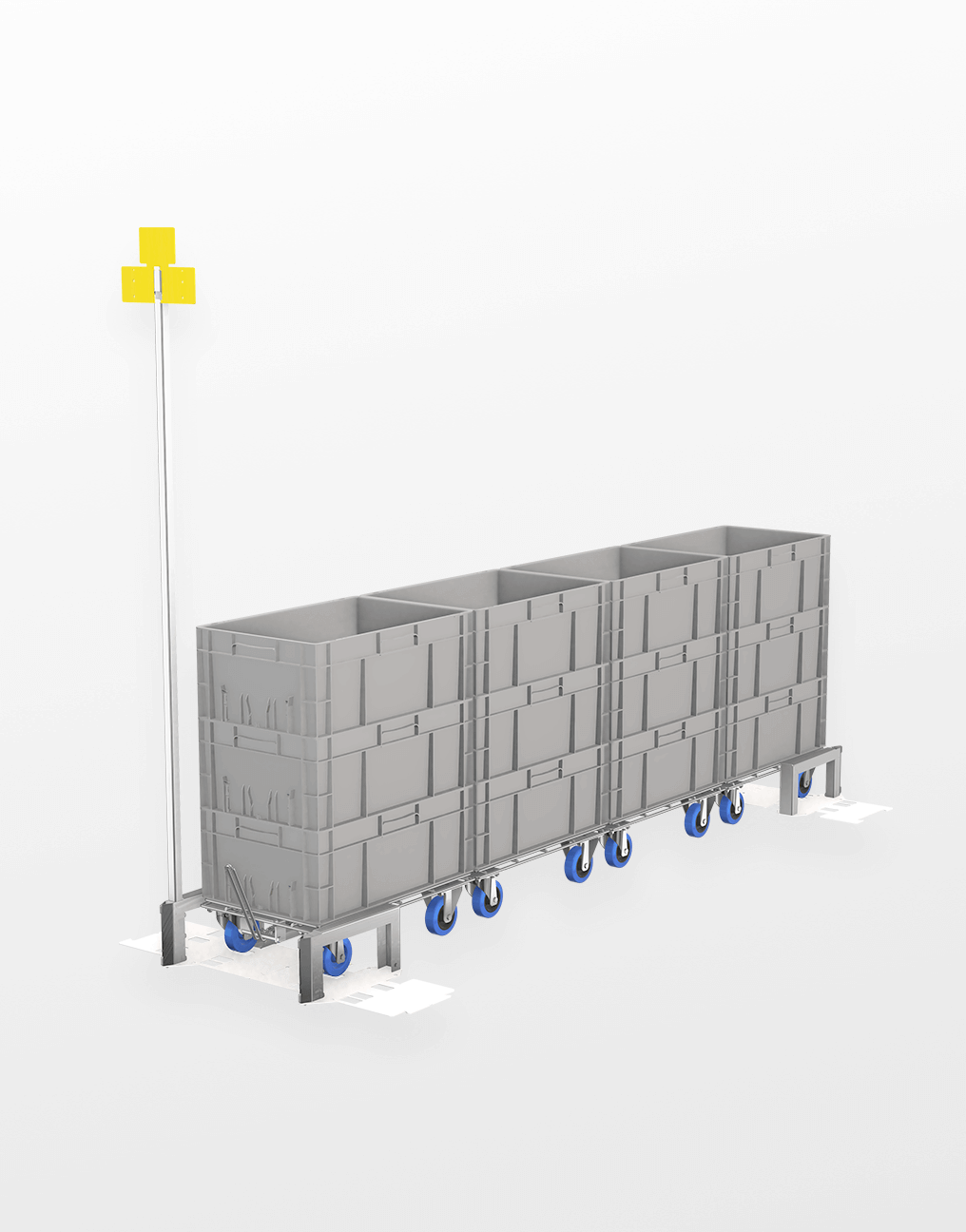

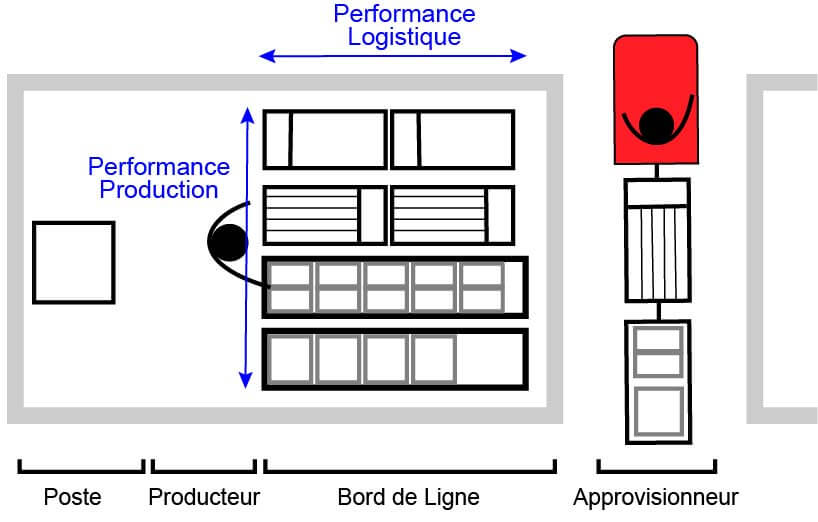

Der Linienrand stellt die Schnittstelle zwischen denen, die produzieren, den Monteuren und denen, die übertragen, der internen Logistik sicher.

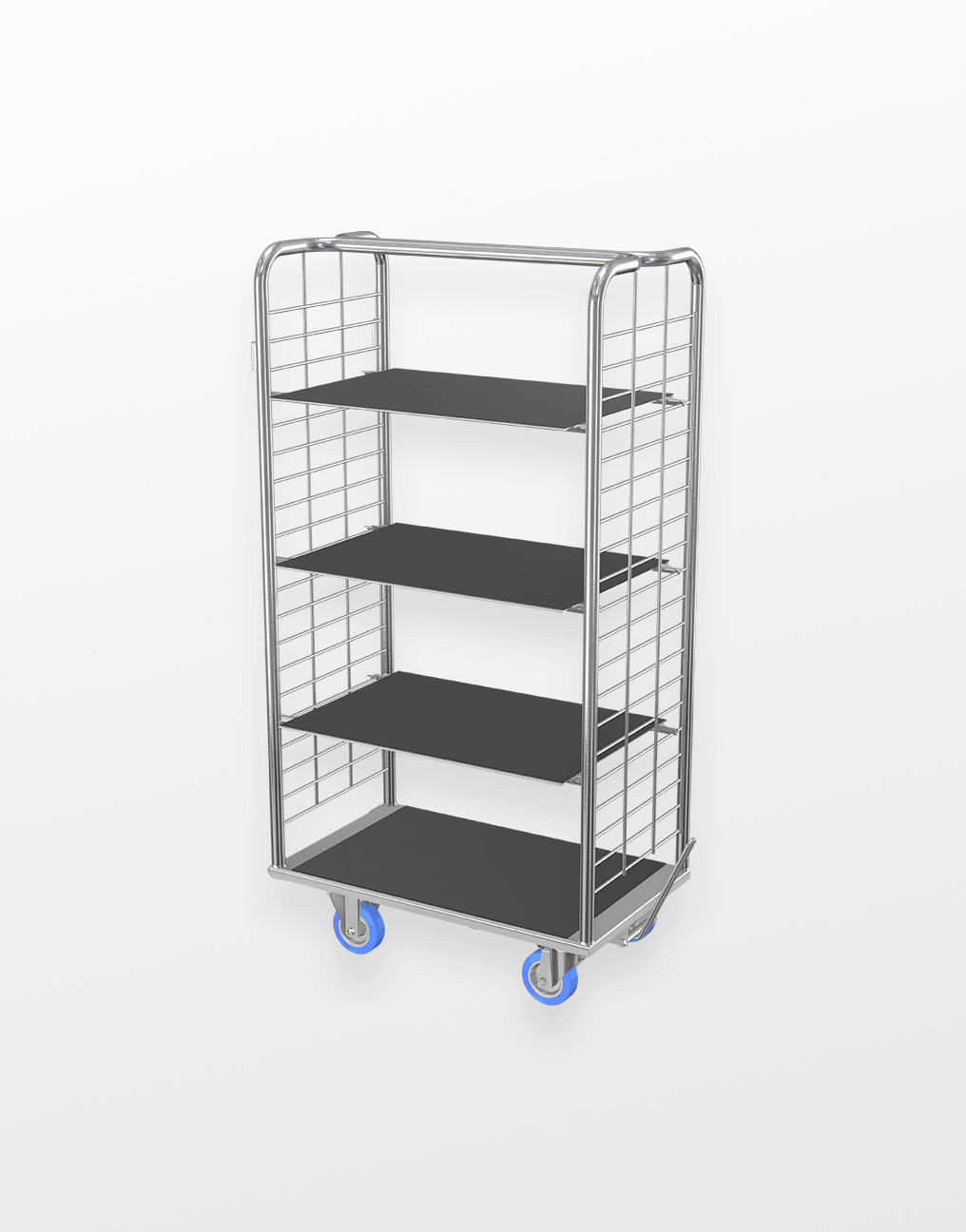

- Der Hersteller, der zusammenbaut, will sich möglichst wenig bewegen und benötigt einen möglichst kurzen Arbeitsplatz. Er setzt kompakte Verpackungen (Behälter oder Wagen) ein.

- Der Lieferant will seine Fahrten rentabel machen und benötigt eine geringe Lieferfrequenz. Er erfordert die Autonomie des Linienrandes, also seine Tiefe

Gut gestaltete Verpackungen

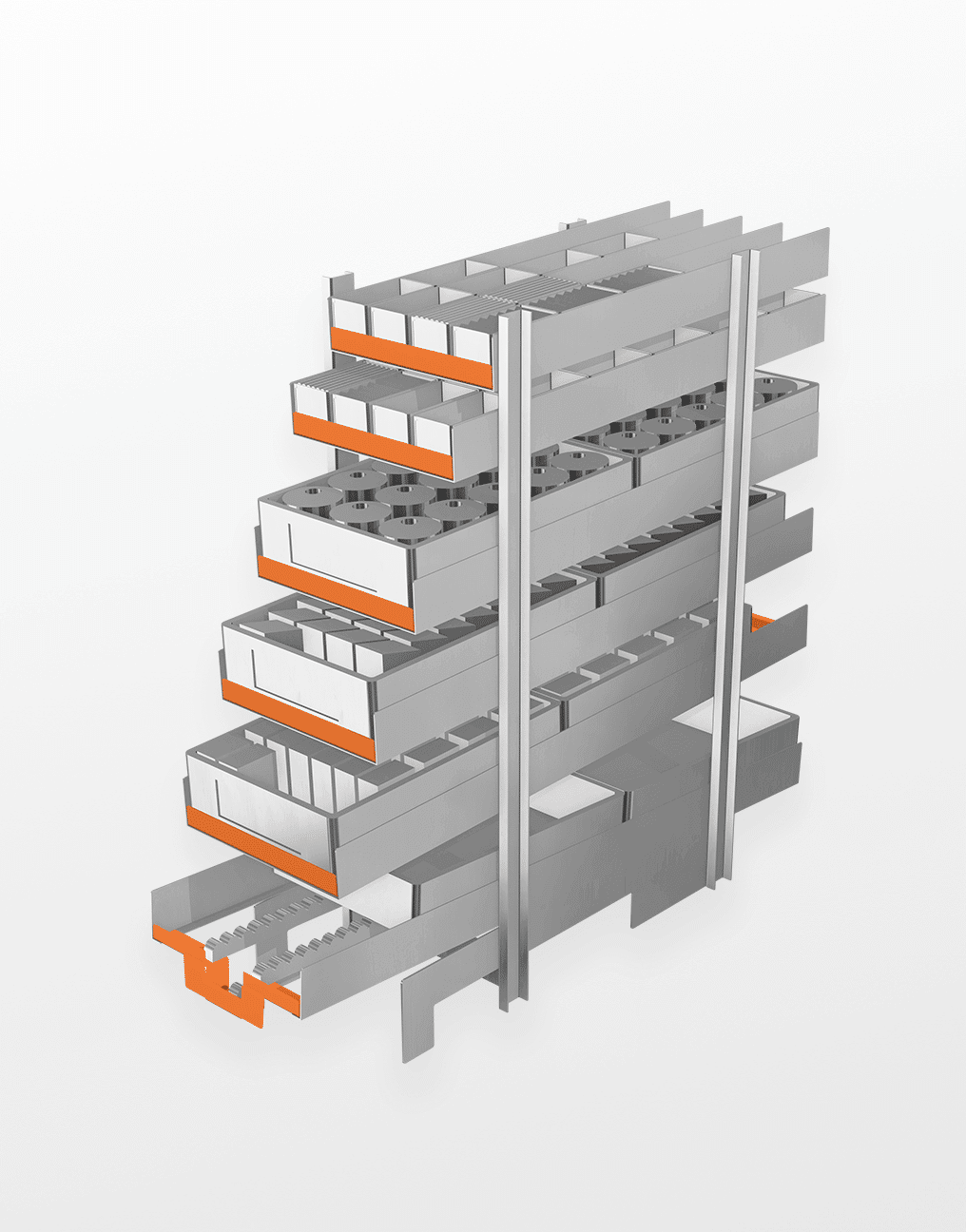

Gemeinsames ergonomisches Fenster

Da der Griff der Teile im ergonomischen Fenster sein muss, werden die großen Teile unten platziert. Somit ist der Behälter niedriger und die Frontkapazität des Racks erhöht.

Alles unter 1300 mm

Sie benötigen eine schlüsselfertige Lean-Lösung?

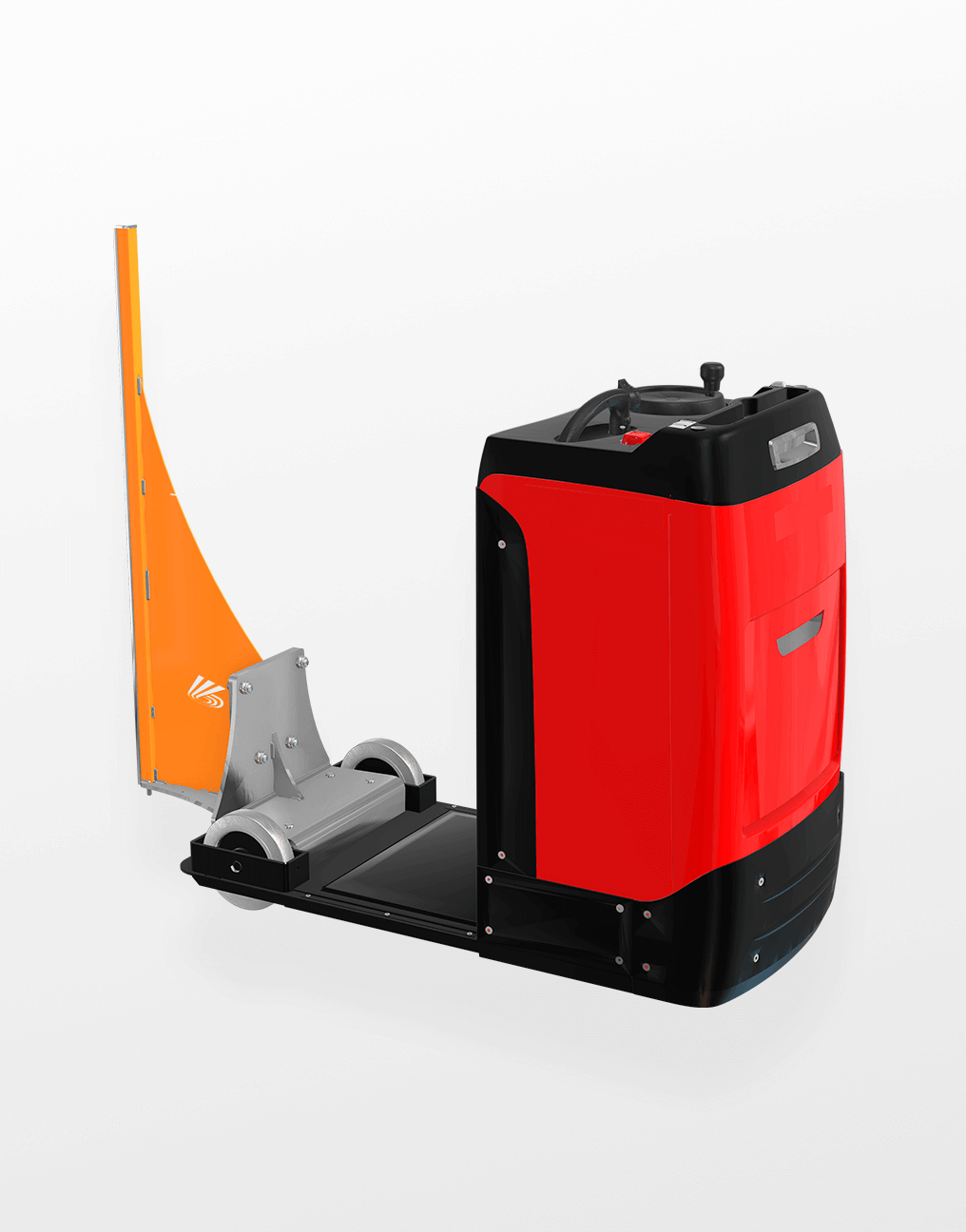

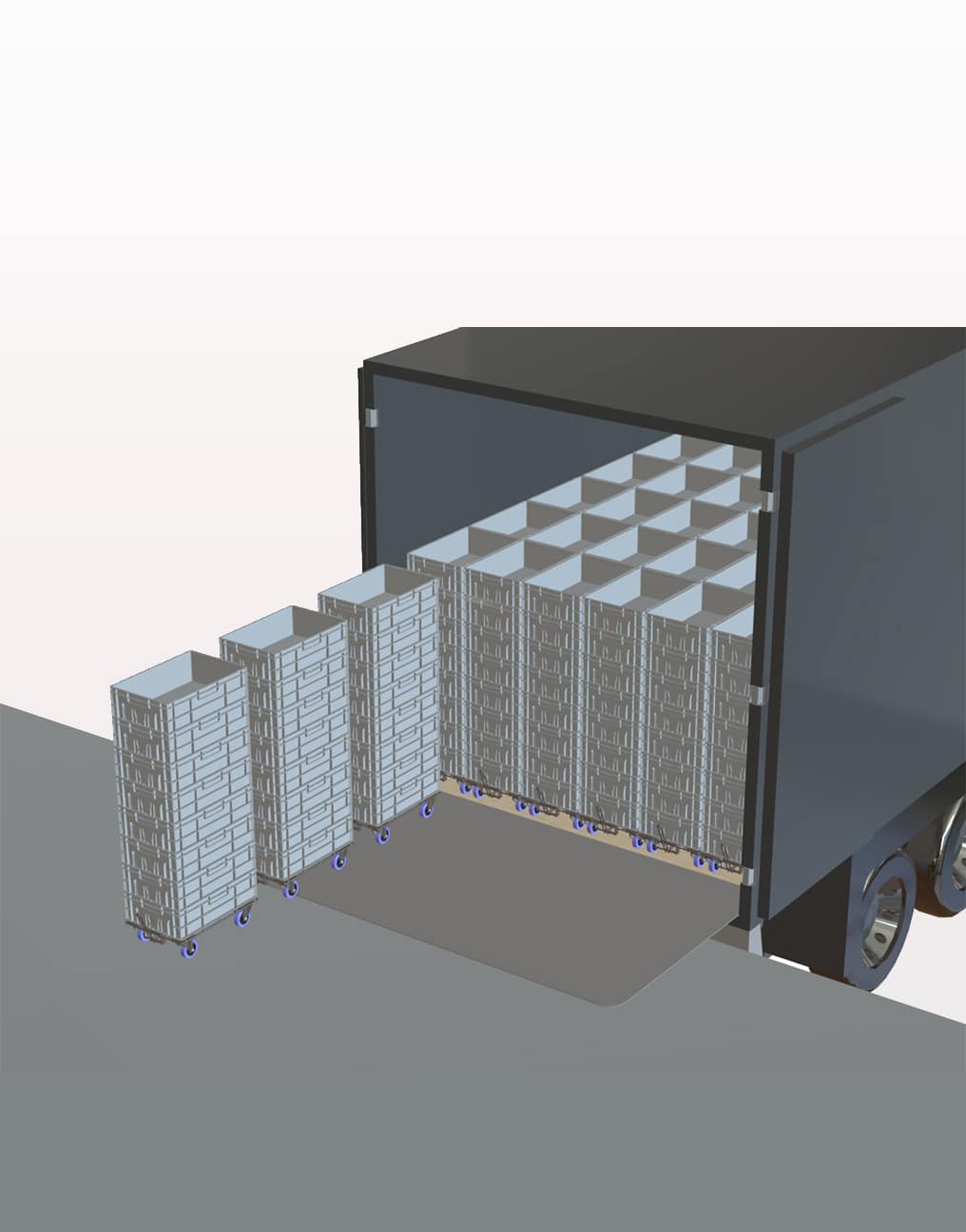

Eine einzige Versorgungsachse

- Frontal: Die Teile kommen senkrecht zur Linienachse an

- Querlaufend: Große Behälter oder Trolleys fahren auf der anderen Seite der Linie wieder ab

- Seitlich: Die Teile werden vom Mitarbeiter seitlich entnommen, insbesondere am unteren Ende der U-förmigen Linie

- Tangential: Große Stücke rollen entlang der Seiten der Linie

Ein Rücklaufgang (Trennkanalisation)

«Begrenzen Sie die Auswirkungen von Frequenzen»

Die Rückgabe leerer Behälter (Behälter oder Wagen) wird als Belastung für den Mitarbeiter wahrgenommen, dessen Hauptaktion die Herstellung ist. Wenn Sie die Rückfahrt nach unten einstellen, muss der Mitarbeiter nur den Behälter begleiten, der natürlich herunterkommt.

Überprüfen Sie für jede Eingabe die Ausgabe.

Eine physische Führung

Ein Griff von oben

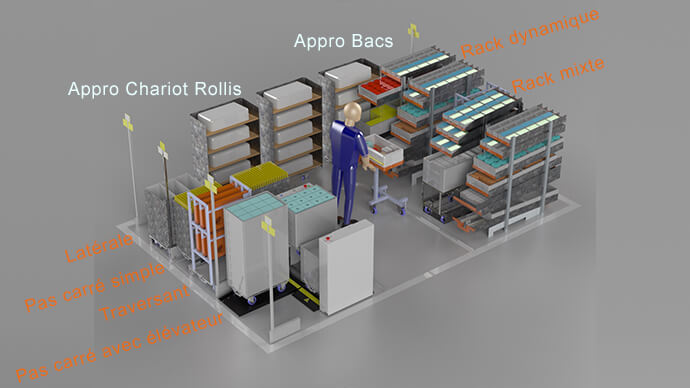

Durch die Verwendung von dynamischen Racks mit Griff von oben wird der Platzbedarf verringert und die Referenzen der gelieferten Teile erhöht. Reduzierung der Fläche und der vom Bediener zurückgelegten Strecke.

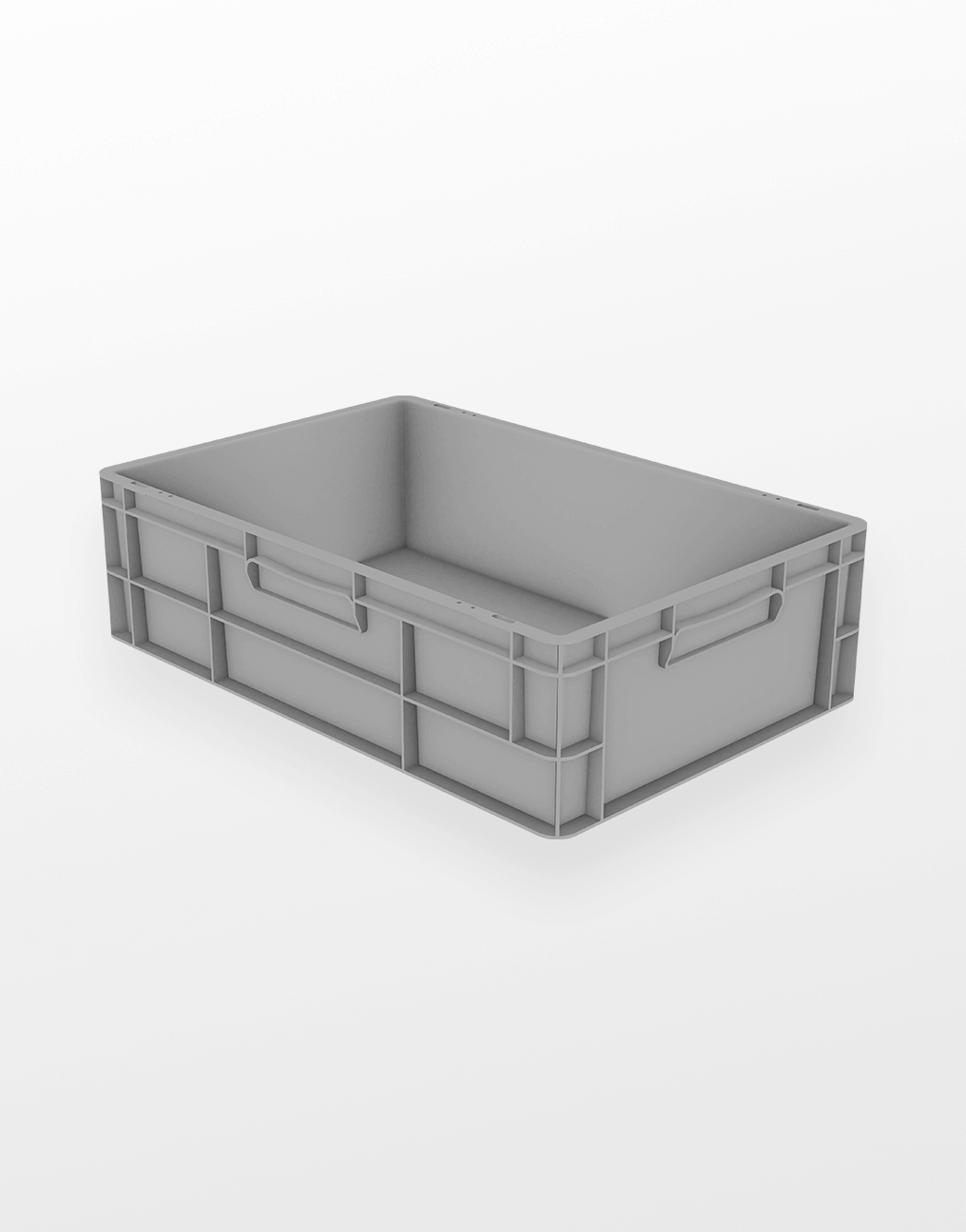

Einteilige, einschichtige Behälter

Die kleinen Teile werden in Butterbehälter gelegt, deren geringe Breite es ermöglicht, die Stücke aufzunehmen, ohne die Hand einzuschränken, während sie eine kleine Frontfläche haben.

Feste Möbel

Mit Präzision

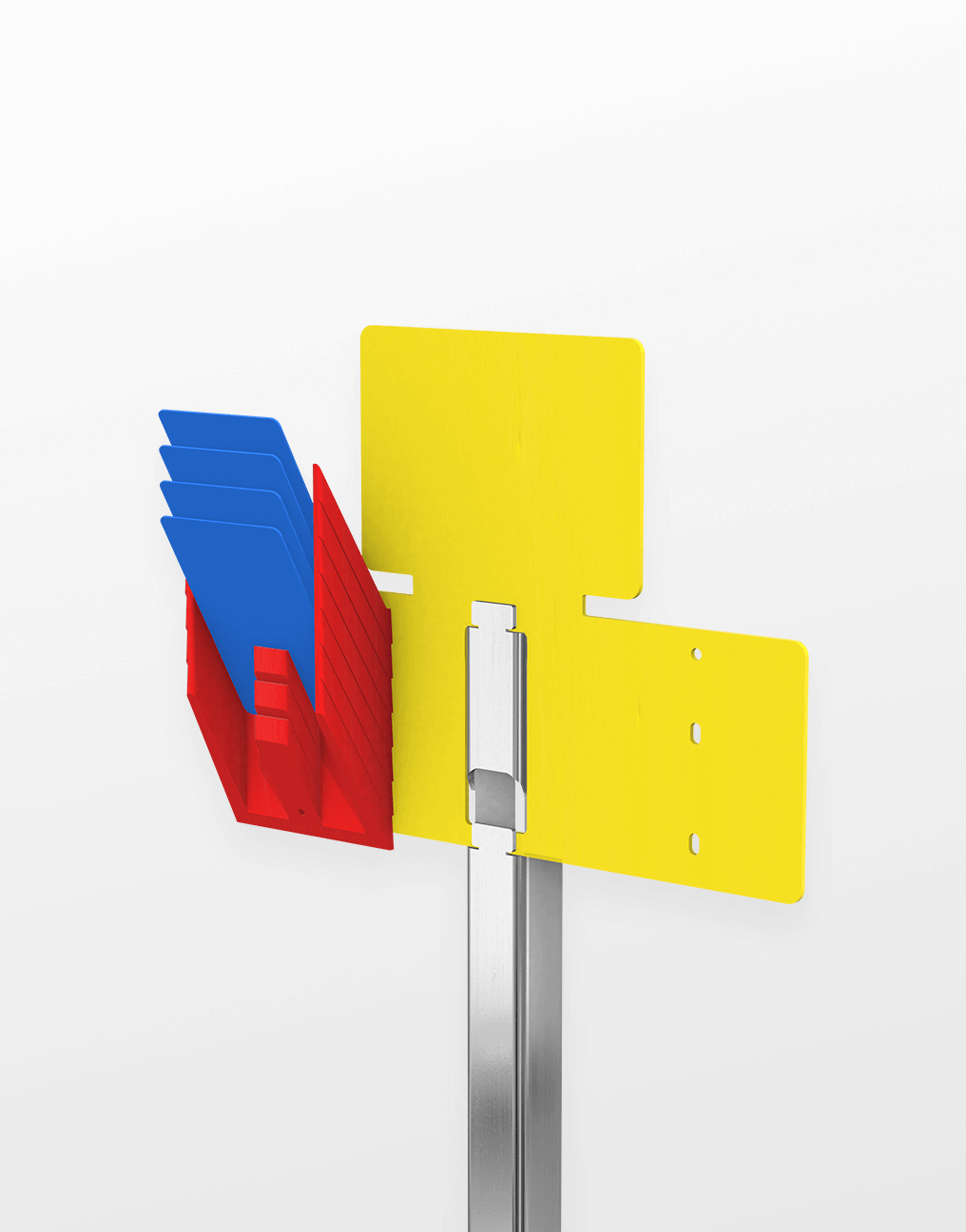

Die Zwei-Rollen-Regel

Ein rekonfigurierbarer Rand der Linie

Eine Rucklauf-Rinne für das Rufsignal

Beschaffung von der Seite